碳纖維材料成本控制技巧,碳纖維材料成本控制,實(shí)用技巧與策略

維材料成本控制技巧包括多方面,在原材料選擇上,可考慮用低成本的瀝青基碳纖維或回收碳纖維替代部分高性能碳纖維,且合理選擇其規(guī)格減少浪費(fèi),同時優(yōu)化基體前驅(qū)體,制造工藝方面,改進(jìn)工藝能提高效率、降低成本,如針對聚丙烯腈基碳纖維生產(chǎn)線剖析成本構(gòu)成來優(yōu)化。

碳纖維材料成本控制技巧

1. 優(yōu)化碳纖維車身結(jié)構(gòu)設(shè)計(jì)

優(yōu)化碳纖維車身結(jié)構(gòu)設(shè)計(jì)是降低碳纖維整車開發(fā)成本的有效途徑。在設(shè)計(jì)過程中,需要充分考慮材料特性、制造工藝、輕量化程度等因素,以實(shí)現(xiàn)性能、安全和經(jīng)濟(jì)的平衡。

2. 采用先進(jìn)生產(chǎn)工藝和設(shè)備

采用先進(jìn)的生產(chǎn)工藝和設(shè)備是降低碳纖維零部件生產(chǎn)成本的關(guān)鍵。在生產(chǎn)過程中,需要采用高精度、高效率的工藝和設(shè)備,確保零部件的精度和質(zhì)量。同時,可以采用自動化、數(shù)字化生產(chǎn)方式,降低人工成本。

3. 加強(qiáng)零部件驗(yàn)證與測試

加強(qiáng)零部件驗(yàn)證與測試是提高碳纖維整車性能的重要途徑。同時,可以采用模擬實(shí)際工況的測試方法,提高零部件的可靠性和耐久性。

4. 加強(qiáng)供應(yīng)鏈管理

加強(qiáng)供應(yīng)鏈管理是降低碳纖維整車開發(fā)成本的有效手段。在供應(yīng)鏈管理過程中,需要建立穩(wěn)定的供應(yīng)商關(guān)系,加強(qiáng)原材料、零部件等的采購和庫存管理,降低采購成本。同時,可以采用供應(yīng)鏈優(yōu)化等方法,提高供應(yīng)鏈的效率和效益。

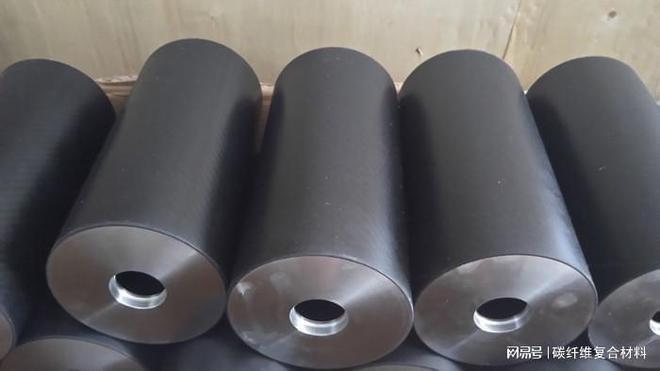

5. 大絲束碳纖維生產(chǎn)工藝

大絲束碳纖維的制造成本是小絲束的60%左右。大絲束碳纖維的性能優(yōu)點(diǎn)主要體現(xiàn)在對PAN原絲的質(zhì)量要求相對小絲束要低,可以采用民用PAN絲。但是大絲束碳纖維的生產(chǎn)難點(diǎn)在于:大絲束纖維聚積,展紗效果不好,紗片難以均勻浸潤,紗片厚度和質(zhì)量很難達(dá)到產(chǎn)品結(jié)構(gòu)設(shè)計(jì)的要求;在展紗過程中經(jīng)常出現(xiàn)紗毛,導(dǎo)致亂紗和斷紗,影響生產(chǎn)效率和產(chǎn)品外觀,材料性能得不到有效轉(zhuǎn)換,產(chǎn)品性能不穩(wěn)定。

6. 低成本碳纖維前體開發(fā)

PAN的價格約占碳纖維生產(chǎn)成本的50%。因此,國內(nèi)外碳纖維生產(chǎn)商也開始尋求PAN以外的更低成本的原料來制備碳纖維。美國、日本等汽車碳纖維主要制造國家已經(jīng)開發(fā)出了包括聚烯烴類聚合物、木質(zhì)素纖維素、電紡酚醛纖維、輻射丙烯酸紡織物等在內(nèi)的低成本代替材料。如:從紙漿廢液中提取的木質(zhì)素,通過熔紡和碳化制成了低成本碳纖維,生產(chǎn)成本可控制在4~5$/kg。

7. 混雜碳纖維技術(shù)

將碳纖維與其他纖維進(jìn)行混雜,在性能上可以互補(bǔ),能有效降低生產(chǎn)成本。如,將碳纖維與玻璃纖維、芳綸纖維等混合,通過合理的結(jié)構(gòu)設(shè)計(jì)可在保持材料原本高性能的基礎(chǔ)上降低生產(chǎn)成本。

8. 預(yù)氧化工藝

碳纖維生產(chǎn)過程中預(yù)氧化時間長,導(dǎo)致生產(chǎn)周期長也是造成碳纖維生產(chǎn)成本高的一個重要原因。目前,已有研究對PAN原絲進(jìn)行紫外線、X射線等物理處理或采用KMnO4、C6H5COOH等化學(xué)處理降低環(huán)化溫度,縮短預(yù)氧化時間。工藝方面,可改變溫度、時間、氣體氣氛等工藝參數(shù),提升碳纖維的性能。

9. 高效率成型樹脂及成型工藝

碳纖維復(fù)合材料的制造成本主要由兩方面構(gòu)成。一是源于熱壓罐、自動鋪層等成型設(shè)備價格昂貴,二是因?yàn)閺?fù)合材料較長的成型時間,造成人力物力的消耗。因此,基于高效成型的樹脂材料和新型成型工藝將是碳纖維復(fù)合材料低成本優(yōu)化的重要途徑。環(huán)氧樹脂因其優(yōu)異的粘合強(qiáng)度和模量、耐蠕變性、高韌性和良好的抗疲勞性能,是碳纖維復(fù)合材料的首選。而陶用于LCM工藝的樹脂,可以直接將樹脂均勻地涂敷在干的纖維預(yù)制件上,并通過壓強(qiáng)使樹脂織物在厚度方向上均勻浸潤。“瞬間固化”環(huán)氧樹脂,其樹脂配方主要用于成套預(yù)浸料和熱進(jìn)/熱出沖壓成型工藝。雖然該工藝固化周期需要5min,但報(bào)道稱其制造的部件表面可達(dá)A級,無需模具后處理。與常規(guī)濕發(fā)壓縮成型(WCM)相比,該工藝的主要優(yōu)點(diǎn)之一是可以減少層壓板層間縫隙,復(fù)合材料孔隙率低于1%,性能可媲美高壓的RTM工藝,且高達(dá)66%纖維體積含量(FVC)的復(fù)合材料可以在沒有特殊處理的條件來實(shí)現(xiàn)。

10. 碳纖維復(fù)合材料的回收與再利用

碳纖維復(fù)合材料的回收與再利用是降低碳纖維使用成本,提升其經(jīng)濟(jì)附加值的一種有效方法。目前,對碳纖維回收方法的研究也在不斷更新,如,高溫?zé)崃呀狻⒀趸骰卜ā⒊R界流體技術(shù)等。

11. 批量化生產(chǎn)

碳纖維零部件制造成本的規(guī)模效應(yīng)彈性很大,批量化程度越高,單位成本越低,碳纖維零部件的應(yīng)用價值隨之上升。碳纖維零部件生產(chǎn)設(shè)備價值高、能源消耗大、工序復(fù)雜,因此在成本構(gòu)成中,制造費(fèi)用與人工費(fèi)用占比都很高。當(dāng)同一款輥軸的批次產(chǎn)量達(dá)到1000倍時,單根碳纖維輥軸的制造成本就能降低10%以上。在批量化生產(chǎn)階段,制造商必須對具體環(huán)節(jié)進(jìn)行充分優(yōu)化,一方面盡可能提升自動化水平來降低單位人工成本,另一方面還需要通過日臻成熟的工藝技術(shù)水平減少中間周轉(zhuǎn)的時間成本,并進(jìn)一步降低單位材料成本。

12. 前期溝通——樣品制作方案

碳纖維零部件的制作費(fèi)用較高,打樣在碳纖維零部件制造中具有重要意義,通過樣品制作,既可以檢驗(yàn)設(shè)計(jì)的合理性,又可以幫助制造人員提前發(fā)現(xiàn)問題,積累制作經(jīng)驗(yàn),在量產(chǎn)時縮短生產(chǎn)線時間。國內(nèi)資深碳纖維零部件制造商智上新材料在樣品制作階段通常會秉承居中原則,與零部件的應(yīng)用方就樣品的所有細(xì)節(jié)進(jìn)行商榷探討,爭取在原材料選擇、成型工藝參數(shù)確定時選定一個較為居中的方案,在滿足客戶對零部件的硬性功能需求的前提下,對零部件的制造成本進(jìn)行前期控制,將產(chǎn)品的費(fèi)用控制在合理范圍內(nèi)。

13. 中期調(diào)控——樣品實(shí)驗(yàn)檢測

碳纖維零部件樣品的實(shí)驗(yàn)檢測不僅是對零部件質(zhì)量的檢測,更是對零部件制作方案的考量。一旦樣品通過實(shí)際檢測并留有較大性能空間余地時,那么碳纖維零部件制造商就有進(jìn)一步優(yōu)化工藝方案的可能。過于復(fù)雜的結(jié)構(gòu)設(shè)計(jì)、過于苛刻的零部件加工精度、配合公差或者技術(shù)性能指標(biāo),不僅會造成制造工序上的疊加,更會造成原材料和制造費(fèi)用的大幅度上升,直接增加產(chǎn)品的制造成本。因此,在樣品試驗(yàn)檢測階段,智上新材料通常會將采購、生產(chǎn)、技術(shù)等相關(guān)部門人員都納入樣品調(diào)控小組,從全方位著手成本的降低與控制。爭取以最合理的材料方案、最簡單高效的制作方案,獲得最優(yōu)異的零部件產(chǎn)品性能和最低的產(chǎn)品制造成本,實(shí)現(xiàn)真正的性價比。

以上就是關(guān)于碳纖維材料成本控制的一些技巧,希望對你有所幫助。

碳纖維車身結(jié)構(gòu)優(yōu)化案例

大絲束碳纖維應(yīng)用領(lǐng)域

碳纖維零部件批量生產(chǎn)策略

碳纖維復(fù)合材料回收技術(shù)

發(fā)表評論

還沒有評論,來說兩句吧...