生產流程優化的案例分析,生產流程優化實踐案例分析與成效總結

生產流程優化是企業提升效率、降低成本的重要手段,本文通過一個典型案例,分析了某制造企業如何通過流程優化實現顯著改進,該企業原有生產流程存在工序冗余、設備利用率低、物料周轉慢等問題,導致生產效率低下和成本居高不下,通過引入精益生產理念,企業首先對現有流程進行全面診斷,識別出瓶頸環節和浪費點,隨后,采取了一系列改進措施,包括重組生產線布局、引入自動化設備、優化物料配送路徑以及實施標準化作業,企業還通過員工培訓和建立績效激勵機制,確保優化措施落地執行。 ,優化后的生產流程實現了多項成果:生產周期縮短30%,設備利用率提升25%,次品率下降15%,同時人力成本減少20%,這一案例表明,系統化的流程優化不僅能提高生產效率,還能增強企業競爭力,其成功經驗為其他企業提供了參考,尤其是強調數據驅動決策、跨部門協作以及持續改進的重要性。

生產流程優化的案例分析

利用Q-learning優化工廠生產流程的案例

背景介紹

現代工廠生產過程通常涉及大量的工序、設備和人力資源,如何有效優化生產流程以提高效率和產品質量一直是工廠管理者關注的焦點。傳統的優化方法依賴于人工經驗和復雜的數學模型,難以應對瞬息萬變的生產環境。在此背景下,Q-learning算法作為一種強化學習算法,展現出在工廠生產流程優化中的巨大潛力。

核心概念與聯系

強化學習概述

強化學習是機器學習的一個分支,通過試錯學習使智能體不斷調整行為策略以達到最優決策目標。它不需要預先標注的訓練數據,而是通過與環境的交互獲取獎勵信號來調整策略。

Q-learning算法

Q-learning算法通過學習價值函數Q(s, a),表示在狀態s下采取行動a所獲得的預期回報。其核心思想是不斷更新價值函數,使其接近最優決策。

Q-learning在工廠生產流程優化中的應用

將工廠生產過程建模為馬爾可夫決策過程(MDP),其中狀態s代表生產線當前狀態(如機器狀態、物料庫存等),行動a代表生產調度決策(如調整機器速度、切換生產任務等),獎勵信號r代表生產效率、產品質量等指標。通過與環境交互,Q-learning能學習出最優的生產調度策略,從而提高生產效率和靈活性。

核心算法原理和具體操作步驟

問題建模

將工廠生產過程建模為MDP,定義行動空間A、獎勵函數R(s, a)等關鍵要素。

Q-learning算法流程

- 初始化Q表。

- 根據當前狀態選擇行動。

- 觀察并接收獎勵。

- 更新Q表以反映當前狀態和行動的最佳組合。

利用數據分析優化生產流程的實戰案例

案例概述

某制造企業通過數據分析技術優化生產流程,提高生產效率,降低成本,最終實現企業可持續發展。該案例詳細介紹了數據收集、整理、分析及應用的過程。

數據分析在生產流程中的應用

- 生產設備、質量檢測、庫存管理、物流運輸等環節的數據。

- 數據來源:設備傳感器、人工錄入、外部數據等。

- 數據處理:清洗、去重、分類、編碼等操作,確保數據準確性和一致性。

生產流程優化的實戰案例

提高生產效率

通過數據分析發現生產線上的效率低下問題,優化物料管理流程,確保生產線連續運轉,提高整體生產效率。

降低生產成本

在產品包裝環節發現大量浪費現象,調整包裝材料尺寸,減少浪費,降低生產成本。

優化產品品質

發現電子產品故障率較高,調整零部件供應商和生產工藝,優化產品品質,提高客戶滿意度。

數據分析在生產流程優化中的挑戰與解決方案

- 數據質量參差不齊:采用自動化工具進行數據清洗和校驗,去除異常值、缺失值和重復數據。

- 數據處理速度:采用分布式計算技術和緩存技術提高數據處理速度。

- 數據分析結果復雜:采用可視化技術將分析結果直觀呈現,便于理解和解讀。

生產管理典型企業案例

精益生產讓企業長盛不衰

公司A通過實施精益生產管理,優化生產流程和實施標準化工作,成功降低生產成本,提高產品質量和交貨速度。采用流水線生產模式,分解生產過程為多個專注環節,提高效率和減少制造周期。注重員工培訓和溝通,鼓勵員工參與問題解決和持續改進。

智能制造促進生產升級

公司B引入機器人和自動化設備替代傳統人工操作,提高生產效率和產品質量。利用大數據分析優化生產過程,發現并解決生產中的問題和瓶頸。

靈活生產應對市場需求

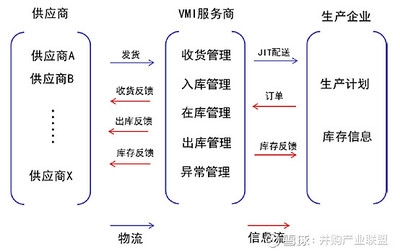

公司C以訂單生產為主,注重客戶需求反饋和及時調整生產計劃。建立供應鏈合作伙伴關系,實現信息共享,提高供應鏈靈活性和響應速度。采用快速響應生產策略,減少庫存,提高供應鏈敏捷性。

通過以上案例分析,我們可以看到不同企業通過不同的管理策略獲得了成功。精益生產、智能制造和靈活生產等策略都能為企業帶來巨大的競爭優勢和持續發展。

Q-learning優化生產流程的實際效果

數據分析優化生產流程的成功案例

精益生產在制造業中的應用效果

智能制造提升生產效率的關鍵因素

發表評論

還沒有評論,來說兩句吧...