碳纖維材料界面性能優(yōu)化方法,碳纖維材料界面性能優(yōu)化方法研究

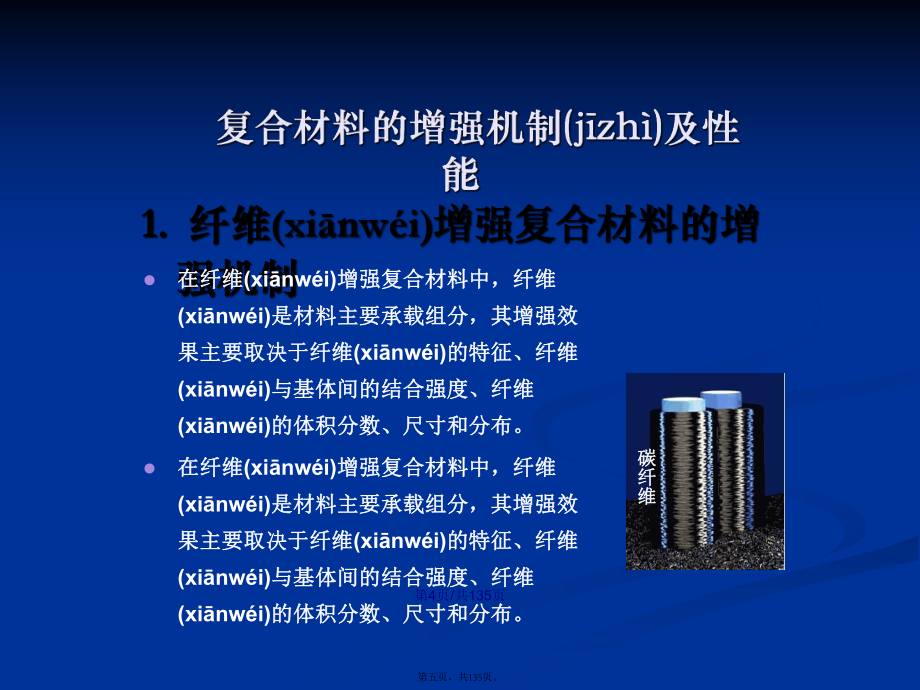

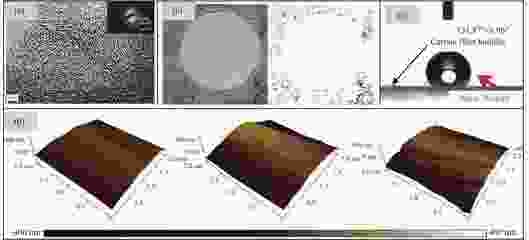

碳纖維材料界面性能的優(yōu)化是提升其復(fù)合材料力學(xué)性能的關(guān)鍵,主要的優(yōu)化方法包括表面改性、界面相設(shè)計(jì)和工藝參數(shù)調(diào)控,表面改性技術(shù)通過物理或化學(xué)手段處理碳纖維表面,如等離子體處理、氧化刻蝕或涂層沉積,以增加表面粗糙度和活性官能團(tuán),從而改善纖維與基體的界面結(jié)合強(qiáng)度,界面相設(shè)計(jì)則通過在纖維與基體之間引入過渡層或納米增強(qiáng)相,如碳納米管、石墨烯等,以優(yōu)化應(yīng)力傳遞效率并抑制界面缺陷,工藝參數(shù)如成型溫度、壓力及固化時(shí)間的精準(zhǔn)調(diào)控,也能顯著影響界面性能,研究表明,多尺度協(xié)同優(yōu)化策略(如化學(xué)修飾與納米增強(qiáng)相結(jié)合)可進(jìn)一步提升界面性能,同時(shí)兼顧材料的輕量化與耐久性需求,智能界面設(shè)計(jì)與原位監(jiān)測技術(shù)的發(fā)展將為碳纖維界面性能優(yōu)化提供新方向。

碳纖維材料界面性能優(yōu)化方法

- 碳纖維表面改性技術(shù)

- 表面氧化處理

- 電化學(xué)氧化處理(陽極氧化處理):利用碳纖維的導(dǎo)電性,在電解質(zhì)溶液中以碳纖維作陽極進(jìn)行電解,通過產(chǎn)生的活性氧導(dǎo)入極性基團(tuán)。常用的電解質(zhì)有硝酸、硫酸等,其中硝酸較常見。經(jīng)陽極氧化后碳纖維表面的含氧、含氮極性基團(tuán)數(shù)目增加,纖維復(fù)絲拉伸強(qiáng)度有所下降,但復(fù)合材料層間剪切強(qiáng)度(ILSS)提高。并且該方法處理時(shí)間短、易控制,在工業(yè)上應(yīng)用較多。不過氧化處理后殘留電解質(zhì)的清洗和干燥繁瑣,電解處理產(chǎn)生的廢液對環(huán)境有污染。

- 液相氧化處理:對改善碳纖維/樹脂復(fù)合材料的層間強(qiáng)度有效,其中用得最多的是硝酸,可使碳纖維表面產(chǎn)生羧基、羥基和酸性基團(tuán),提高纖維與基體材料之間的結(jié)合力。此外,可溶性氯酸鹽和NaNO?、H?SO?、KMnO?的混合液,高氯酸、磷酸、氯化鐵、有機(jī)異氰酸鹽、NaClO?/HNO?等溶液處理碳纖維,都能改善表面性能,提高復(fù)合材料的ILSS。氣液雙效法處理碳纖維,在提高復(fù)合材料ILSS的同時(shí),還能提高碳纖維本身的抗拉強(qiáng)度。液相氧化比氣相氧化溫和,不會(huì)對碳纖維產(chǎn)生過度的凹坑和裂解,但多為間歇操作,處理時(shí)間長。

- 氣相氧化處理:通過氧化性氣體的部分氧化改變碳纖維表面,使用的氧化劑為空氣(或含有一定量的O?、SO?、CO?)、臭氧、氧氣等含氧氣體。適度氧化后可明顯提高碳纖維表面積與表面能,增加碳纖維表面羥基或醚基官能團(tuán)含量,提高碳纖維/環(huán)氧樹脂復(fù)合材料的ILSS。在氧氣氣氛中用鹵素、二氧化硫、鹵代炭氫化合物作抑制劑,也可改善表面特性。在較高溫度和惰性載體介質(zhì)中對石墨纖維進(jìn)行氧化處理,可以提高石墨纖維/樹脂復(fù)合材料的ILSS,并且纖維的質(zhì)量損失少。在少量過渡金屬雜質(zhì)的存在下,低溫氧化處理能迅速提高層間剪切強(qiáng)度。氣相氧化雖易于實(shí)現(xiàn)工業(yè)化,但對纖維拉伸強(qiáng)度的損傷比液相氧化大,且處理效果因纖維種類和處理溫度的不同而有所差異。

- 表面涂層技術(shù):通過物理、化學(xué)或物理化學(xué)的方法在碳纖維表面形成一層界面層,該界面層與纖維和基體之間熱膨脹系數(shù)匹配性好、在高溫下不出現(xiàn)引起其功能失效的組織和結(jié)構(gòu)變化、既能潤濕纖維又能潤濕基體、具有較低的剪切強(qiáng)度和一定厚度,從而改善碳纖維/樹脂基體界面性能。常見的表面涂層技術(shù)主要有表面氣相沉積處理、表面聚合物涂層、表面電聚合涂層、化學(xué)接枝聚合涂層、偶聯(lián)劑涂層及表面晶須化。

- γ射線輻照:通過γ射線對碳纖維進(jìn)行輻照處理,從而改善其界面性能,但具體機(jī)制和效果因不同的研究條件有所差異。(搜索結(jié)果未詳細(xì)提及,根據(jù)對碳纖維界面優(yōu)化的一般性理解補(bǔ)充)

- 等離子表面改性:

- 處理時(shí)間和功率的控制:等離子氧化處理的時(shí)間和功率是重要參數(shù)。較短的處理時(shí)間和較低的功率可以減少對碳纖維表面的損傷,同時(shí)保持足夠的表面活化,有利于提高復(fù)合材料的界面粘結(jié)力。但過長的處理時(shí)間和過高的功率可能導(dǎo)致碳纖維表面過度侵蝕,從而降低其力學(xué)性能。

- 氣體氛圍的選擇:處理過程中使用的氣體類型會(huì)影響碳纖維的性能。例如使用氧氣等離子體會(huì)增加碳纖維表面的含氧官能團(tuán),有助于提高表面極性和與樹脂基體的粘結(jié)力,但過多的氧氣可能導(dǎo)致碳纖維表面過度氧化,從而損害其力學(xué)性能。

- 表面形貌的改變:等離子氧化處理可以改變碳纖維的表面形貌,如增加微細(xì)凹槽和粗糙度,這有助于提高復(fù)合材料的機(jī)械互鎖效應(yīng)。

- 后續(xù)處理的配合:等離子氧化處理后,可能需要進(jìn)行一些后續(xù)處理,如表面涂層或化學(xué)改性,以進(jìn)一步優(yōu)化碳纖維的性能。這些處理可以增強(qiáng)纖維與基體之間的界面粘結(jié)力,同時(shí)保護(hù)纖維免受環(huán)境因素的影響。

- 超臨界流體表面處理:利用超臨界流體對碳纖維表面進(jìn)行處理,超臨界流體具有獨(dú)特的物理化學(xué)性質(zhì),能夠?qū)μ祭w維表面進(jìn)行有效的改性,從而改善其與樹脂基體之間的界面性能。(搜索結(jié)果未詳細(xì)提及,根據(jù)對碳纖維界面優(yōu)化的一般性理解補(bǔ)充)

- 接枝:在碳纖維表面進(jìn)行接枝反應(yīng),引入特定的官能團(tuán)或聚合物鏈,從而改善碳纖維與樹脂基體之間的界面相容性和粘結(jié)性能。(搜索結(jié)果未詳細(xì)提及,根據(jù)對碳纖維界面優(yōu)化的一般性理解補(bǔ)充)

- 表面氧化處理

- 優(yōu)化成型工藝

- 合理選擇纖維與基體材料

- 纖維的合成與選擇:不同合成方法得到的碳纖維在性能上存在差異,選擇合適的碳纖維是優(yōu)化界面性能的基礎(chǔ)。例如,根據(jù)具體的應(yīng)用需求選擇高強(qiáng)度碳纖維或高模量碳纖維等不同類型的碳纖維,同時(shí)要考慮碳纖維的純度、直徑、表面狀態(tài)等因素對界面性能的影響。(搜索結(jié)果未詳細(xì)提及,根據(jù)對碳纖維界面優(yōu)化的一般性理解補(bǔ)充)

- 高性能樹脂的研制:研發(fā)與碳纖維相容性好的高性能樹脂基體。如在碳纖維增強(qiáng)環(huán)氧樹脂體系、碳纖維增強(qiáng)乙烯基樹脂體系、碳纖維增強(qiáng)聚醚醚酮(PEEK)體系等中,針對不同的樹脂體系特點(diǎn),選擇或研制合適的樹脂,樹脂的化學(xué)結(jié)構(gòu)、分子量、官能團(tuán)等因素都會(huì)影響與碳纖維的界面結(jié)合性能。例如在碳纖維增強(qiáng)環(huán)氧樹脂體系中,通過對環(huán)氧樹脂進(jìn)行改性,制備出磺化水性環(huán)氧上漿劑,磺酸基團(tuán)提高上漿劑的極性,環(huán)氧基團(tuán)增強(qiáng)了碳纖維對基體的潤濕作用,從而提高界面性能。

- 界面層與界面層設(shè)計(jì):設(shè)計(jì)合理的界面層結(jié)構(gòu),考慮界面層的厚度、組成、化學(xué)鍵合情況等因素。例如通過上漿劑在碳纖維表面形成界面層,根據(jù)樹脂基的分散狀態(tài),上漿劑可分為溶液型、乳液型和水溶性。不同類型的上漿劑在不同的碳纖維 - 樹脂體系中發(fā)揮作用,如在碳纖維增強(qiáng)乙烯基樹脂體系中,合成不飽和上漿劑,利用強(qiáng)極性上漿劑分子與碳纖維表面形成較好的界面粘接,同時(shí)保證上漿劑與乙烯基樹脂的相容性,提高復(fù)合材料的界面性能。

- 控制成型條件:在復(fù)合材料的成型過程中,控制成型溫度、壓力、時(shí)間等工藝參數(shù)。合適的成型條件有助于樹脂在碳纖維表面的浸潤、擴(kuò)散和固化,從而提高界面結(jié)合強(qiáng)度。例如在熱壓成型過程中,適當(dāng)?shù)臏囟群蛪毫梢允箻渲玫靥畛涮祭w維之間的空隙,與碳纖維表面充分接觸并發(fā)生化學(xué)反應(yīng),提高界面的粘結(jié)性能。(搜索結(jié)果未詳細(xì)提及,根據(jù)對碳纖維界面優(yōu)化的一般性理解補(bǔ)充)

- 合理選擇纖維與基體材料

碳纖維表面改性技術(shù)的最新進(jìn)展

碳纖維界面性能優(yōu)化的實(shí)際案例

碳纖維表面氧化處理的環(huán)境影響

碳纖維表面涂層技術(shù)的工業(yè)應(yīng)用

文章版權(quán)聲明:本站文章基本來源于網(wǎng)絡(luò),如有不妥請聯(lián)系店長刪除

發(fā)表評論

還沒有評論,來說兩句吧...